Un lavoro di cesello

Aggiudicato alla Cazzaro SPa il nuovo appalto per il declassamento a 24 bar del metanodotto tra Gonars e Trieste

E’ un tassello molto importante nella strategia di adeguamento della rete di distribuzione italiana di gas metano; stiamo facendo riferimento all’intervento di declassamento a 24 bar del metanodotto Mestre Trieste ed in particolare del lotto 3, quello da Gonars a Trieste ed altre opere di rifacimento e ricollegamento di linee esistenti nel medesimo territorio. Gli interventi sono stati previsti per adeguare la sicurezza del tracciato alle giù recenti normative e per rendere più efficiente la distribuzione nelle tratte interessate.

Un’opera importante che si differenzia dagli appalti tradizionali di realizzazione e ammodernamento dei metanodotti per il livello di complessità dovuto alla frammentazione degli interventi sul territorio che attraversa e al numero di impianti compreso nel lotto assegnato.

L’intervento è stato aggiudicato da Snam a un’ATI la cui capofila è la [Cazzaro Spa] e, per capire meglio le difficoltà realizzative, abbiamo parlato con [Alfonso Cazzaro], direttore tecnico di Cazzaro Spa, che ha seguito tutte le fasi della gara, a partire dalla complessa analisi preliminare del tracciato ecco quello che ci ha detto.

“Indubbiamente la preparazione della gara per il tracciato tra Gonars e Trieste, che riguarda ben 14 interventi per il declassamento di una linea esistente (e attiva) con diametri compresi fra 10” e 12”, ed altri 21 interventi di rifacimento e ricollegamento condotte con diametri compresi tra 4” e 10”, è stata una sfida tra le più complesse che, a livello di preventivazione, abbiamo mai affrontato”.

“Non tanto – continua Alfonso – per la dimensione generale del lotto, quanto per la complessità degli interventi stessi. Non stiamo infatti parlando di un classico cantiere di metanodotto, dove la costruzione della linea rappresenta la voce più importante, ma di un lavoro di cesello, fatto di 35 cantieri puntuali (compresi impianti di linea di vario tipo), ognuno con le proprie specificità realizzative, alcune delle quali piuttosto delicate, dato che in ogni caso si deve intervenire su una linea attiva, con le conseguenti rigorosissime misure di sicurezza in cantiere. Un numero esplicativo? La costruzione di nuove linee non supera i 15 km complessivi, una quantità davvero irrisoria vista l’ampiezza dell’area geografica interessata dall’opera”.

“Ci siamo aggiudicati l’opera in ATI con un’altra azienda specializzata, la PBR Technology di di Gorgo al Monticano, e in fase di offerta abbiamo lavorato con loro per poter presentare a SNAM una proposta economicamente più vantaggiosa davvero migliorativa non solo in fatto di efficienza di cantiere, ma anche dal punto di vista della sicurezza e della riduzione dell’impatto ambientale”.

Sottolinea Alfonso: “Questi due punti sono fondamentali nella strategia operativa di SNAM che punta davvero molto sulla riduzione dell’impatto ambientale dei cantieri di metanodotto sia durante la loro costruzione sia a lavori conclusi”.

“Sono stati davvero molti i punti qualificanti che abbiamo inserito nella nostra offerta, dal rispetto rigoroso della flora e della fauna (con interventi di mitigazione dell’impatto studiati su misura per una vasta gamma di possibili ambienti che il metanodotto attraversa) dei territori in cui i cantieri che dovremo gestire si svilupperanno, alla riduzione dell’impatto ambientale dei nostri mezzi (tutte le macchine operatrici che utilizzeremo saranno Stage V a bassissime emissioni inquinanti in atmosfera), fino all’implementazione di innovative soluzioni di automazione degli escavatori che riducono drasticamente il rischio di incidenti sul cantiere, limitando i movimenti delle macchine per scongiurare l’impatto con le interferenze presenti (sottoservizi, ma anche linee aeree di alimentazione elettrica o, addirittura traffico veicolare)”.

“Sono davvero convinto che la tecnologia ci metta a disposizione strumenti potenti per il nostro lavoro in cantiere; i sistemi di controllo e semiautomazione delle macchine operatrici sono solo un esempio, per quanto fondamentale, di quanto la sicurezza possa essere incrementata investendo in questa direzione”.

“Il tutto ovviamente senza ridurre l’efficienza in cantiere, anzi aumentandola, dato che gli stessi sistemi abbattono drasticamente il rischio di errori esecutivi e le conseguenti rilavorazioni, consentendo, tra l’altro, di documentare con precisione assoluta ogni fase del cantiere, con dati aggiornati quasi in tempo reale a disposizione di progettisti e ente appaltante”.

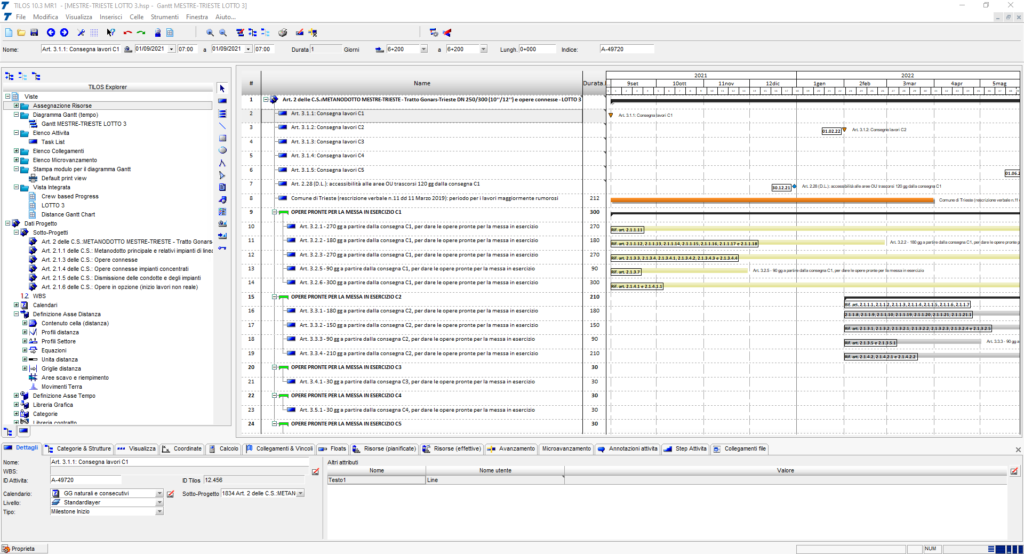

Continua Alfonso: “Un aspetto questo che, proprio per i cantieri tra Gonars e Trieste, sarà fondamentale: saremo in grado di avere un quadro costantemente aggiornato dell’avanzamento lavori che ci consentirà di intervenire con efficienza e di spostare macchinari e personale tra i cantieri a seconda delle esigenze (quasi) istantanee degli stessi”.

“Il tutto ci permetterà di gestire gli oltre 35 impianti da adeguare presenti nel lotto con estrema efficienza e di costruire i due importanti HPRS di riduzione della pressione situati a Romans d’Isonzo e a Reana del Rojale senza disperdere risorse, tempo ed energie”.

“Recentemente abbiamo effettuato importanti investimenti anche nel segmento dei software per la gestione del cantiere, implementando il sistema Tilos fin dalla fase di preventivazione; questo ci consente di gestire le fasi del cronoprogramma a un livello di dettaglio e di precisione impensabile fino a pochi anni fa, con impatti importanti sulla nostra efficienza aziendale”.

“La preventivazione della gara per il terzo lotto del metanodotto Mestre Trieste ha messo a dura prova le nostre capacità di programmazione; i cantieri erano infatti dispersi sul territorio e la maggior parte riguardava impianti di piccola e media dimensione (tantissimi alcuni in ambiente urbano); di conseguenza la gestione delle squadre e dei macchinari sul campo doveva essere molto più raffinata di quella di un tradizionale metanodotto, dove macchine e uomini restano giorni nello stesso luogo per una ben precisa applicazione (scotico, scavo, posa, ritombamento)”.

“La logistica è diventata quindi un aspetto fondamentale nella preventivazione: ridurre al minimo gli spostamenti (tenendo alta l’efficienza operativa complessiva delle nostre squadre) è stata una sfida non da poco, che ritengo sia stata affrontata nel modo migliore dal team che ha elaborato l’offerta, grazie all’esperienza maturata in oltre 50 anni di attività della [Cazzaro]”.

“E nonostante questo, assieme ai miei collaboratori, abbiamo impiegato quasi 15 giorni solo per effettuare i sopralluoghi e le analisi preliminari per inquadrare le opere da eseguire; l’abbiamo fatto in maniera puntuale, confrontando le richieste del bando con la cartografia e facendo uso intensivo di Google Maps per radicare sulla reale situazione del sul territorio i vari interventi richiesti sul campo. Era indubbiamente una gara molto tecnica e, proprio per questo, sono davvero orgoglioso, che la nostra società, assieme alla consociata PBR, sia riuscita ad aggiudicarsela”.

“Ora non ci resta che eseguire i lavori, nella massima qualità e rispettando il cronoprogramma”!